TP1000多路数据记录仪PID温度控制系统

关于钢轨胶接生产温控装置的技术要求:

1.温度控制仪需要满足8路通道,测量温度范围0~300℃;测量误差±0.5℃

2、满足对8通道温度信号的实时采集,显示温度曲线,记录温度曲线以及测量温度数据的存储功能

3、实现对7路胶接烤箱(4KW)控制功能,采取可控硅或固态接触器控制功能。满足恒温控制,控温精度:±1℃

4、实现对1路夹板烤箱(18 KW)控制功能,采取可控硅或固态接触器控制功能。满足恒温控制,控温精度:±1C

5、实现对胶接工艺温度的自动设定功能:

1)加温到110℃,时间50min停止加热、待机;

2)手工启动,加温200℃,时间50min;停止加热、待机;

3)手工启动,加温210℃--240℃,时间120min;

4)自动降温至180℃,恒温 80min。停机。

5)以上的温度、时间可自由设定,温度设定范围:0~300℃

时间:可选择从起始加热时刻至结束时刻;也可选择从到达工艺温度时刻至结束时刻

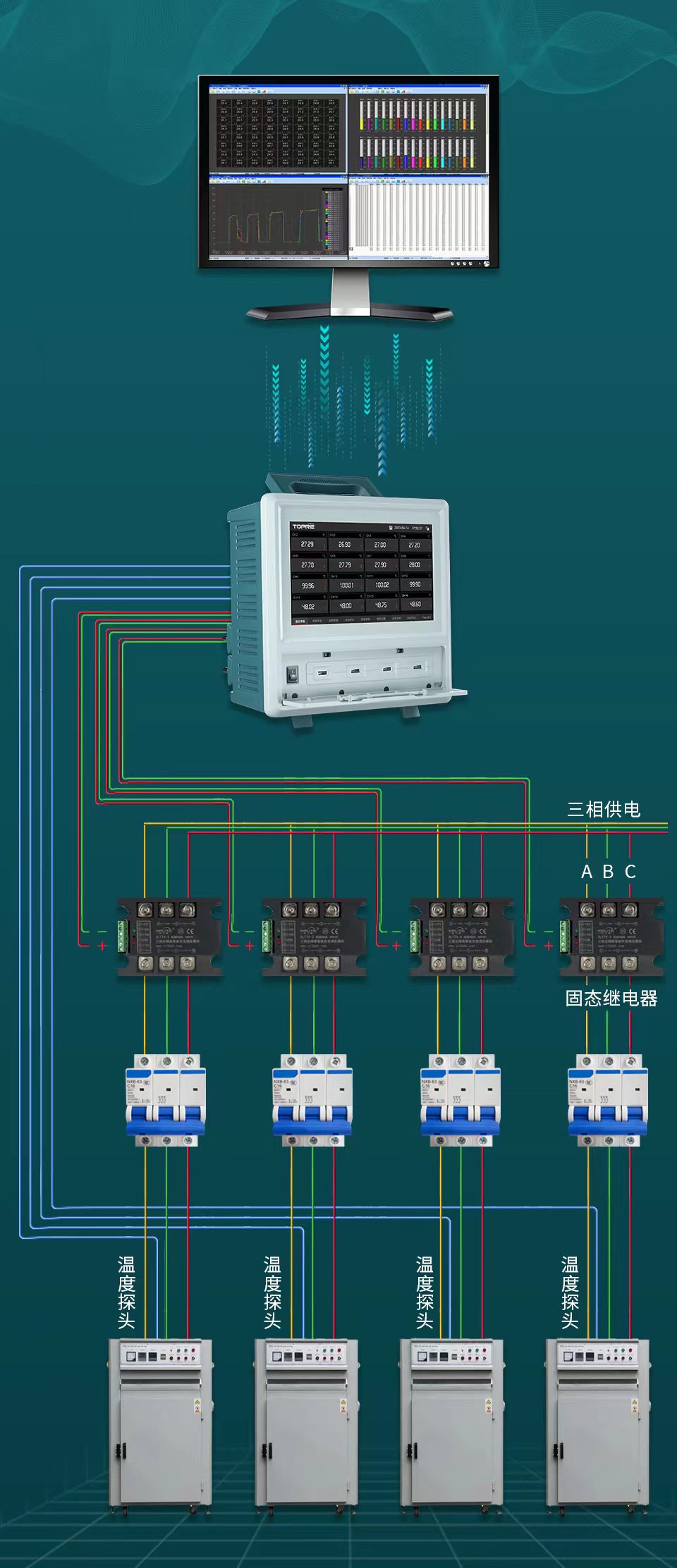

整个监测系统主要由两大部分组成:

第一部分为数据采集层:它主要由温度传感器(K型热电偶)+温度数据采集模块组成(TP1708P),主要采集各个烤箱内部温度,接到TP1000无纸记录仪统一采集显示数值/曲线/棒图/历史报警等界面,以及储存所有数据,便于分析数据。

第二部分为控制层:这一部分为PID调节器与固态继电器完成实现:这里将温度探头探测到的温度值与仪器内设定的温度值作对比计算,直到烤箱温度值达到设定的温度值,按设定的时间停止加热待机或者继续恒温,按设定进程方法进行控温。

TP1000无纸记录仪记录仪可与上位机软件通讯:可以实现实时数据的数值、曲线、棒图显示;通讯后的历史数据可查询,并且可以导出历史数据或打印历史曲线等等一系列的功能,有效的及时读取现场数据做专业数据分析。

Copyright © 2005 - 2020 深圳市拓普瑞电子有限公司 粤ICP备17092331号

网站地图

粤公网安备 44030602001413号

粤公网安备 44030602001413号